お客様の課題・ニーズ

プレス成型はさまざまな分野の製品製造に広く用いられており、製品のサイズも多岐にわたります。特に小型部品は高い精密性や複雑な形状が求められるため、単一工程での成型が難しく、複数段階にわたる順送プレス機によって加工されることが一般的です。

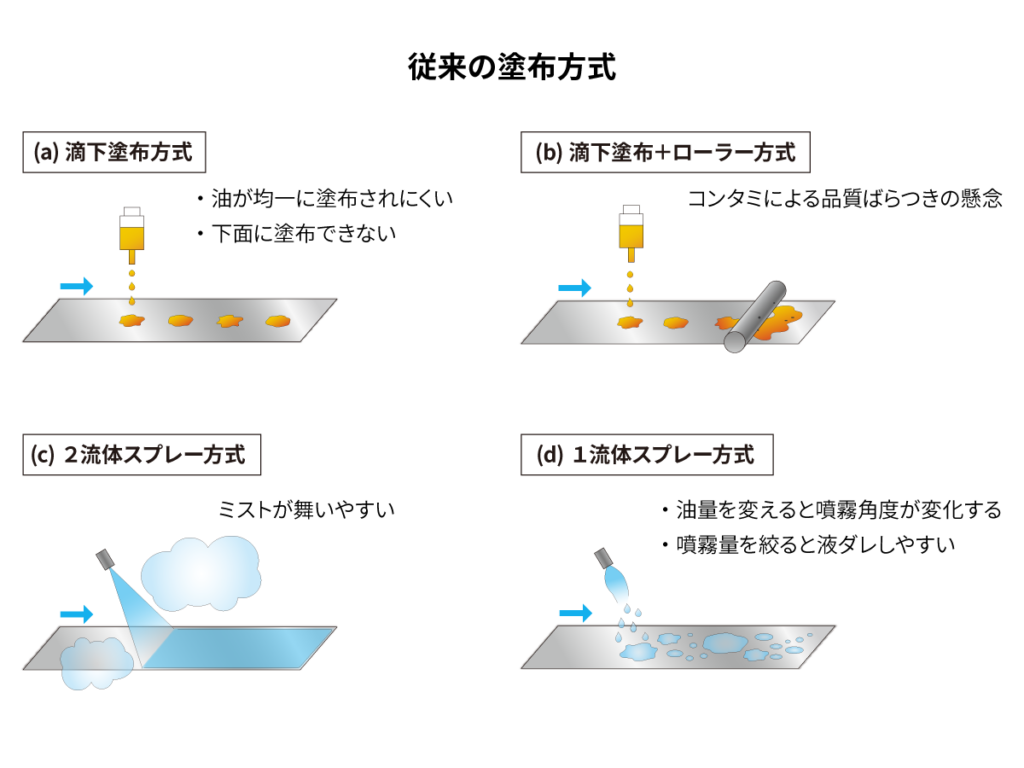

このプレス加工工程では、金型の摩耗防止やワークのかじり防止などを目的として、ワーク表面にオイルを塗布することが不可欠です。オイル塗布は、プレス工程の中でも品質維持を左右する重要な要素であり、その塗布方式もさまざま存在します。

今回のお客様は、電装部品用コネクタのプレス成型を行っており、初期導入コストの低さから「滴下塗布+ローラー方式」を採用していました。しかし、この方式ではオイルがワークに均一に塗布できないことが多く、その結果、歩留まりや最終製品の品質に悪影響を及ぼしていました。加えて、オイルの年間消費量も多く、コスト面でも課題が浮上していました。これらの理由から、生産効率の向上とトータルコスト削減を実現できる新たな塗布方式の検討が求められていました。

提案内容

一般的に、塗布量を抑えるためには2流体ノズルによるスプレー塗布が適していますが、これは空気とオイルを混合して微粒化したミスト状のスプレーで塗布するため、ミストの飛散による作業環境の悪化が問題となる場合があります。対策としては、噴霧スペースを囲い、ミストの外部流出を防ぐ方法が有効ですが、設備上、その対応が難しいケースもあります。

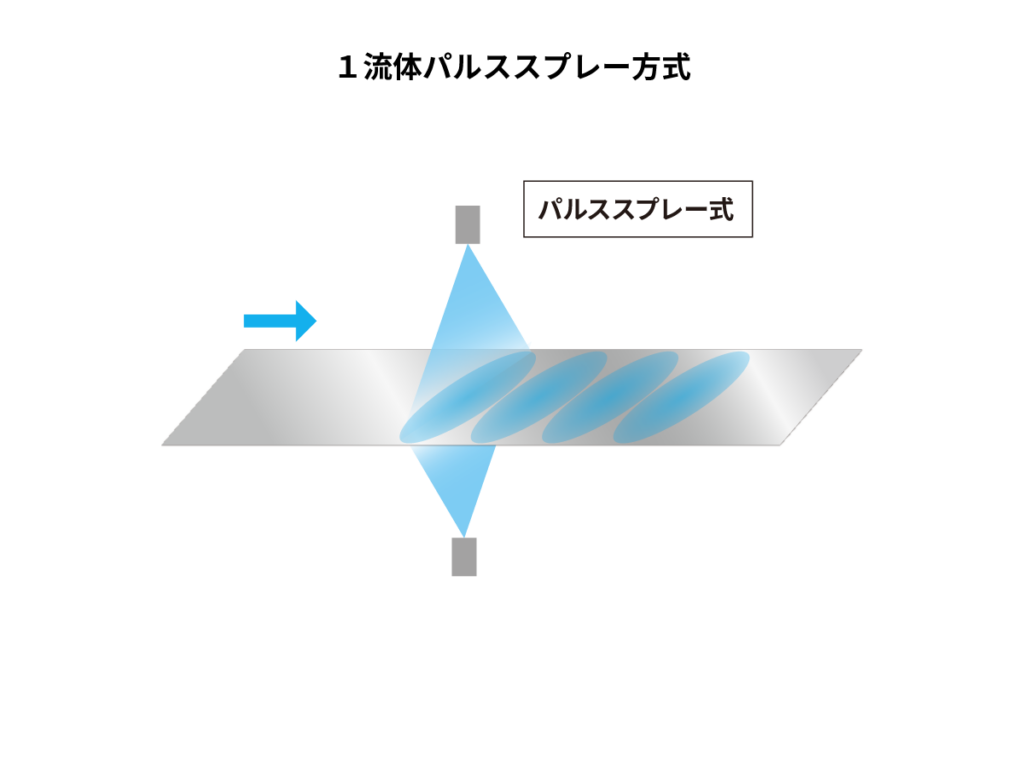

そこで、微量かつ均一な塗布が可能で、ミストの飛散が少ない「1流体パルススプレー方式」を提案しました。

1流体パルススプレー方式の特徴は以下の通りです。

・滴下塗布式や滴下塗布+ローラー方式に比べ、ワーク材の幅に適した噴射幅で、上下両面に均一かつムラなく塗布することができ、非接触のためコンタミネーション(汚染)のリスクもありません。

また、油の使用量も低減できるため、生産コストの削減や後工程での油分洗浄不良の発生率低減が期待できます。

・2流体スプレー方式と比較して、ミストの飛散が大幅に抑えられるため、作業環境や人体への影響も少なく、安全性が向上します。

試作・評価試験

当社では、ご購入前に必ず性能・価格・納期についてご相談いただき、その後、スプレー装置の性能を実機でご確認いただける貸出サービスをご提供しております。本装置についてもデモ機をご用意し、実際の製造現場で一定期間ご試用いただきました。

試用期間中には、プレス機との接続動作の確認や、ON時間・周波数の設定による流量の微調整などを実施し、最終的に製品の仕上がりをご評価いただきました。